-

Pocket CNC fil chaud 4 axes

Publication : 31.05.2022

Après les heures de gloire de la production de masse asiatique de kits en mousse à bas prix, avec toutes les conséquences de ce dumping sur le modélisme historique, notamment la disparition des petits magasins puis de piliers comme Graupner ou plus récemment TopModel, mais aussi le nivelage par le bas des connaissances techniques et du savoir-faire des modélistes, le tarif de ces kits a récemment pris pas mal d'embonpoint alors que la diversité de l'offre s'est singulièrement appauvrie. Les nouveaux modélistes ne s'en rendent pas forcément compte, mais un planeur en mousse de 2.5m d'envergure vaut aujourd'hui le même tarif, sans pouvoir en posséder les qualités, qu'un planeur similaire à fuselage fibre et ailes en styro coffré d'il y a quelques années à peine.

Néanmoins, conséquence positive de cette situation, la construction réinvestit tout doucement les ateliers, clubs et forums. En plus du dépron, on redécouvre le balsa, les colles, l'entoilage, la fibre, etc., ainsi que la découpe de polystyrène au fil chaud. Mais quelle n'a pas été ma surprise de constater que, dans mon club mais aussi dans bien d'autres, la majorité des découpes d'ailes se (re)fait à l'ancienne, sur gabarits en formica ou autre. Paradoxalement, alors que, bien que plus récente, l'impression 3D s'est largement démocratisée, les modélistes "modernes" sont souvent dans l'ignorance qu'il existe depuis plus de deux décennies des machines de découpe numériques.

Il n'en fallait pas plus pour me donner l'envie de proposer une nouvelle machine, avec comme cahier des charges : moderne, économique, polyvalente, et aussi donnant l'envie aux "makers" en herbe de compléter leur atelier. Cette machine vous permettra de découper des ailes, mais aussi des fuselages et autres pièces complexes, et cela avec un niveau de précision et de qualité qui vous fera gagner un temps fou : un profil bien respecté, un état de surface ne nécessitant aucune reprise, des tronçons qui se raccordent parfaitement (impératif pour une stratification sous vide, comme ce magnifique F3K perso) ou bien des logements de longerons ou autres renforts pile aux bonnes dimensions. Et, c'est une évidence, fini le temps passé à réaliser des gabarits, qui peut être colossal (plus important que réaliser une machine de découpe...) pour un fuselage type jet (voir exemple ci-après).

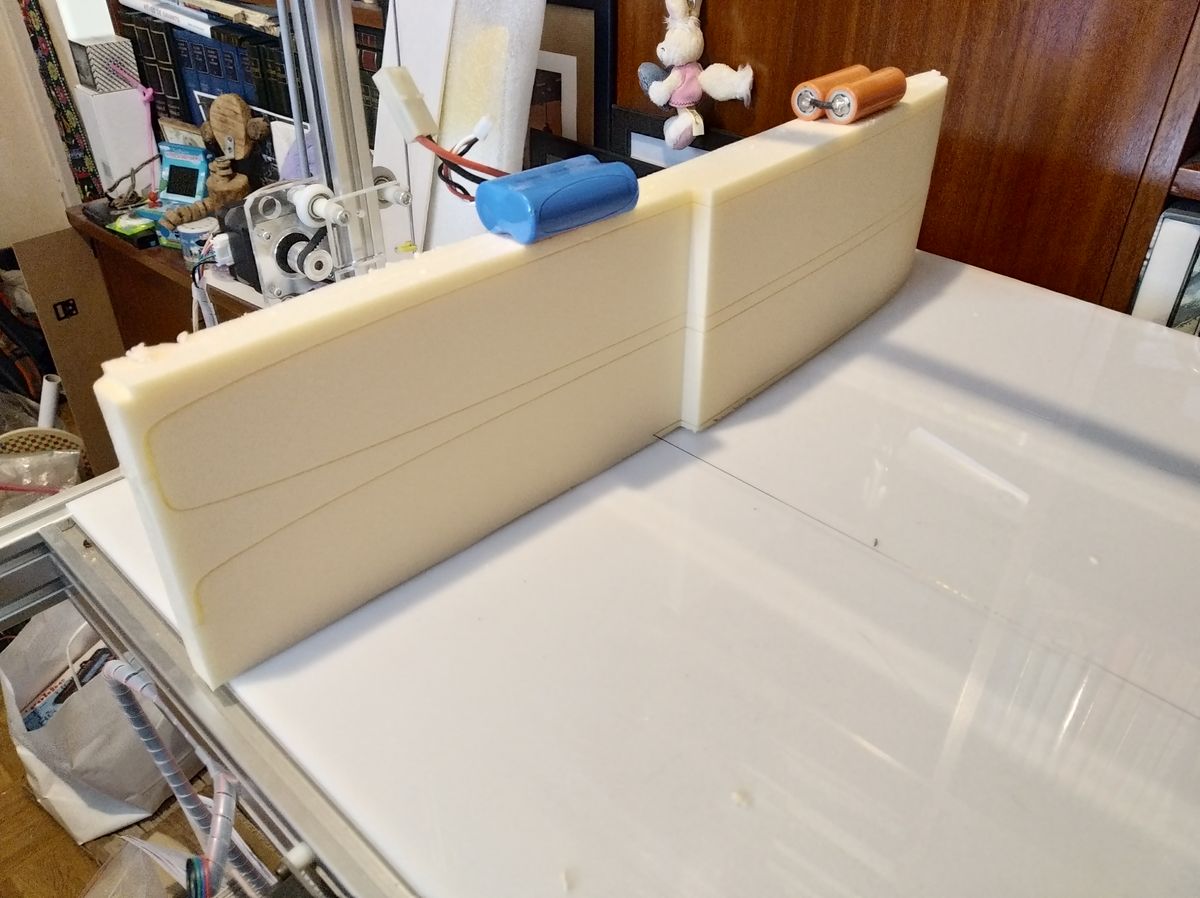

La découpe de ces flotteurs d'hydravion, en deux phases (contour en vue de dessus puis de côté), est très simple en CNC alors qu'elle aurait nécessité la réalisation fastidieuse de 4 grands gabrits (500 mm de long) s'il fallait les découper manuellement.

La découpe de ces flotteurs d'hydravion, en deux phases (contour en vue de dessus puis de côté), est très simple en CNC alors qu'elle aurait nécessité la réalisation fastidieuse de 4 grands gabrits (500 mm de long) s'il fallait les découper manuellement.

Juste pour finir de vous convaincre, regardez cette page relatant l'assemblage d'un kit AeroTetris réalisé au fil chaud, ainsi que cette vidéo de Renaud Iltis, fondateur de CNCFAB :Un peu d'histoire

Je me suis lancé dans l'aventure de la découpe CNC d'ailes en polystyrène en 1996, grâce aux travaux d'un ami rencontré lors de mes études, Philippe Laflaquière, qui était l'un des tout premiers, voire le premier, à avoir développé un logiciel de découpe et une carte pilotée par le port parallèle du PC. Ma machine, réalisée avec des chariots en PVC coulissant sur des axes en stub et entrainés par tiges filetées, pouvait couper des ailes de 1 m de longueur et m'a servi à l'époque à la réalisation de nombreux projets : PSS, jets EDF, ailes volantes de combat, ainsi que des mes 60" et F3F persos, par la suite commercialisés par CCM à Alès.

Depuis, même s'il est resté assez confidentiel, le monde de la découpe fil chaud a fait des adeptes avec, en particulier, la société StepFour qui équipe depuis une bonne vingtaine d'années nombre d'artisans. Pour les particuliers, il y avait l'excellent logiciel GMFC du regretté Gilles Muller, associé aux machines persos comme les emblématiques Rustica et Spartia (ici), dont dérive ma seconde machine, et aux utilitaires de, entre autres, Christophe Lauverjat. On peut aussi citer le logiciel JediCut, mais son utilisation est assez laborieuse.

Plus récemment, Renaud Iltis propose une machine et un logiciel très aboutis et au rapport qualité / prestations / prix imbattable. Ses vidéos de vulgarisation valent aussi le détour et, nous le verrons plus loin, son logiciel FilChaudNX est maintenant compatible avec une machine amateur comme celle présentée ici.

Pendant toute cette période d'effervescence, la grande majorité de ces travaux a été fédérés par Olivier Segouin sur son site rc-aero.net, malheureusement fermé (mais archivé sur CNC-Partage, merci à Renaud Iltis). Il y a aussi l'extraordinaire contribution de l'ami Philippe Carpentier, alias Papy Killowatt, lui aussi prématurément disparu. Il a légué entre autres une présentation du procédé à lire impérativement. Côté électronique, on est passé du pilotage direct par le port parallèle (GP98, MM2001, Picachof, L6208 intégrale de votre serviteur, etc.) à l'interpolateur de trajectoire sur port USB, avec d'abord des cartes dédiées comme celle de GMFC ou IPL5X, puis maintenant l'utilisation du standard ISO G-code via le langage GRBL et des cartes Arduino.

Ma première machine et moi-même, en 1997 Dernière évolution du logiciel de Philippe L. sur DOS

Le logiciel de Philippe L. sous W95, en 1999 Une des premières mouture de GMFC, en 2000

La Pocket CNC 4 axes

Plus d'un quart de siècle (que cela fait bizarre à écrire...) après mes débuts en découpe numérique, j'ai souhaité construire une nouvelle machine dans l'air du temps, très simple à réaliser grâce à des composants modulaires type imprimante 3D, et polyvalente, c'est à dire capable de découper aussi bien des fuselages ou des flotteurs que des ailes, ainsi que des formes quelconques. Pour des raisons tant économiques que d'encombrement, un format réduit a été retenu (sinon j'aurai directement pris une MC4X, à l'excellent rapport qualité / tarif / volume découpable), avec une découpe et une course horizontale limitées chacune à 500 mm. Cela donne une machine facilement transportable, d'autant plus que les axes verticaux se démontent en quelques secondes. Certes, dans le cas d'ailes plus grandes, cela impose de découper plusieurs tronçons à rabouter, mais cette opération est très aisée quand les découpes sont précises, grâce au fil très fin travaillant par rayonnement. De plus, comme mes ailes sont généralement réalisées en plusieurs trapèzes de cordes évolutives, cela ne change au final pas grand-chose jusqu'à une envergure d'environ 3 m.

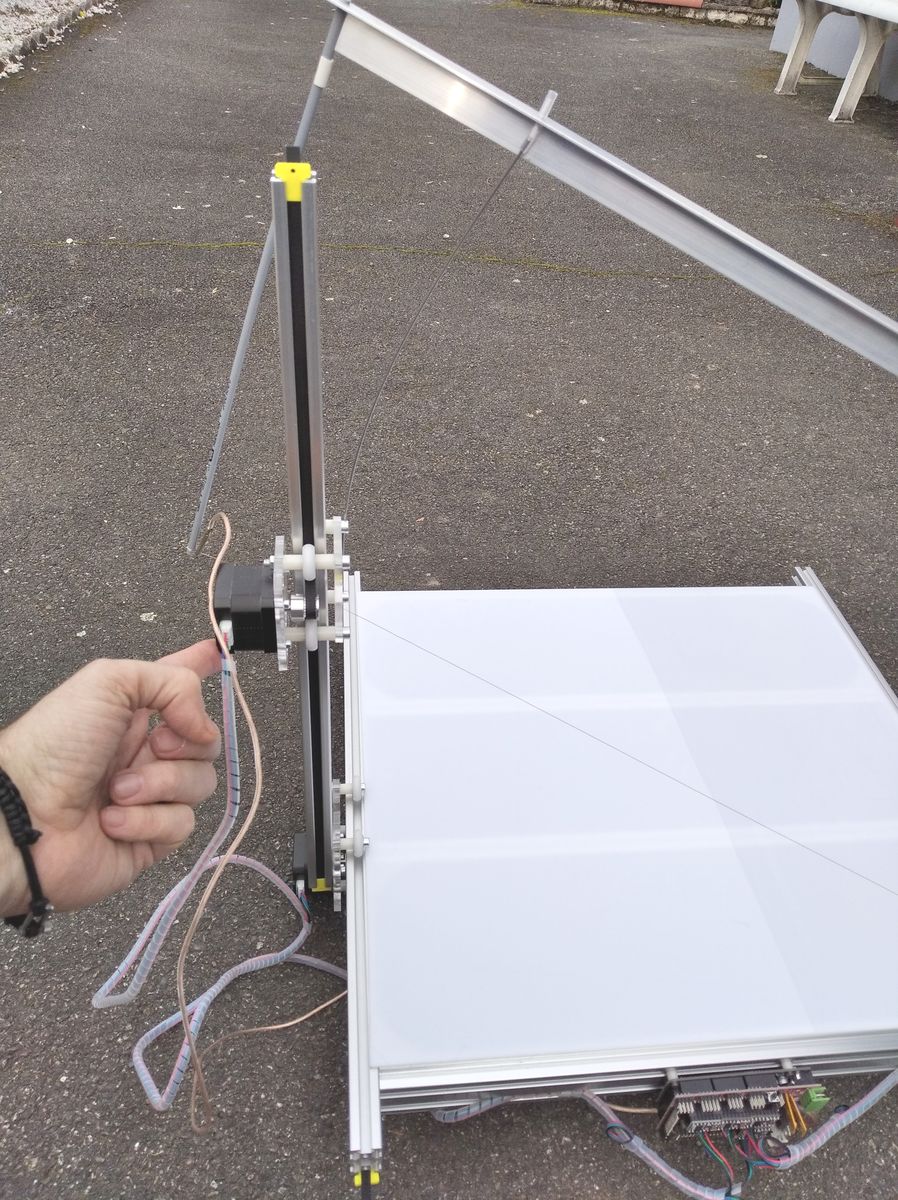

La réalisation est basée sur des profilés en aluminium de 20x40 et 20x20 mm, sur lesquels roulent des chariots en plexi de 5 mm équipés de 4 galets, entrainés par des moteurs pas à pas au format NEMA17 et une transmission directe à courroie crantée GT2. L'électronique est basée sur un ensemble RAMPS 1.4 (carte mère Arduino Mega2560 + extension RAMPS + drivers DRV8825). Les drivers sont utilisés en 1/32ème de pas, et ont par la suite été remplacés par des TMC2225 offrant une douceur et un silence de fonctionnement incroyables. Ceci étant dit, c'est tout à fait optionnel, même les basiques A4988 conviennent sans souci. Rien que du très classique, on trouve ces éléments très facilement, soit au détail chez les revendeurs de composants pour imprimantes 3D, par exemple dans la gamme V-SLOT chez PC-CNC ou SYSTEAL en France, soit en détournant une machine 2 axes type plotter ou graveur laser.

C'est cette dernière solution que j'ai retenue, avec l'achat de deux machines de 50 x 40 cm de course, en promotion à moins de 100€ pièce port compris. Clin d'oeil, ou ironie de l'histoire, on y retrouve le principe d'entraînement direct à courroie inventé il y a plus de 20 ans pour mes fraiseuses (voir sur CNC25 et CNCLoisirs ), et aujourd'hui largement utilisé en impression 3D et autres petites CNC.

Moyennant un peu de réflexion pour réagencer les éléments et quelques adaptations simples des plaques en plexi, redécoupées à la demande à la Dremel, le résultat est très probant.

Le cadre principal est en profilés de 20x40, avec 4 pieds en plexi permettant de poser la machine au sol ou sur un établi. Ces pieds sont tenus pas une seul vis d'un côté et en appui sur les goussets à 90° de l'autre (voir photo ci-après), ce qui les rend escamotables (tout comme les chariots et les axes verticaux) pour le rangement.

La carte RAMPS a été légèrement modifiée pour fonctionner en 24 V, en shuntant le polyswitch 12 V (pont avec le fil noir sur la photo), ce qui permet aussi en même temps d'avoir une alimentation unique pour les moteurs et le fil chaud. Sachant que le fil consomme environ 1.4 A à pleine puissance (pour le nettoyage, en découpe on travaille autour de 50% de puissance) et que les moteurs sont réglés à 0.15 A, soit un total d'environ 2 A, une alimentation type PC portable (24 V / 3 A) suffit amplement. La piste alimentant la carte MEGA a été coupée (voir photo : zone entourée en bleu), cette dernière étant limitée à 12 V maxi, c'est alors le port USB qui assure son alimentation. A noter que cette électronique peut être remplacée par une RAMPS MKS, plus intégrée et directement compatible d'une tension de 24 V.

Les courroies sont tendues modérément à la main (inutile de tendre plus pour une découpe au fil chaud par rayonnement, c.a.d. sans aucun contact avec la matière), puis bloquées en bout de rail par des taquets biseautés réalisés en impression 3D. Les arêtes vives des rails au contact des courroies ont été adoucies à la lime pour ne pas blesser ces dernières. Ce système permet d'utiliser l'intégralité de la longueur des rails pour la course des chariots. Une fois la courroie libérée en ôtant un taquet, chaque chariot peut librement sortir du rail pour faciliter le rangement de la machine.

Les deux rails verticaux sont fixés sur les chariots horizontaux par deux des vis tenant les galets, plus une troisième vis au milieu (invisible sur ces photos) pour régler la verticalité des rails indépendamment du réglage des galets.

Le couple des moteurs est amplement suffisant pour le poids plume des chariots et de l'arc. Le fil résistif nichrome 3/10 est guidé par des crochets en CAP 8/10 pliés à chaud puis brasés à l'étain sur les tiges en CAP 20/20 supportant l'arc. Le plateau, une simple plaque en plexiglas / PMMA (ou en PVC expansé, moins cher) de 3 mm d'épaisseur, s'arrête à cheval sur les rails latéraux pour permettre de régler le 0 du fil au ras du plateau sans le toucher.

L'arc est composé d'un profilé alu en Té façonné aux extrémités pour recevoir deux barres flexibles tirés d'une flèche de tir à l'arc, avec deux taquets coulissants pour mettre en tension le fil. Ce dernier est simplement enroulé en bout des barres, puis entortillé pour le verrouiller. Les câbles d'alimentation de l'arc sont enfin connectés au fil chauffant par des pinces crocodiles.

On voit ici le travail tout en souplesse des deux tiges en CAP supportant l'arc, qui laissent suffisamment de liberté pour couvrir la quasi-intégralité des diagonales. Contrairement aux systèmes classiques où l'arc repose complètement sur le fil, ici ce sont les deux CAP qui assurent la majorité du soutien, avec juste une légère contrainte résiduelle sur le fil (autour de 5 mm de flèche). Assez pour éviter tout jeu ou flottement, tout en laissant une totale liberté au fil de coulisser sur les crochets, sans aucune résistance. Les efforts parasites sur les chariots à cause de la tension du fil sont eux aussi minimes, ce qui permet d'utiliser des guidages à galets d'entrée de gamme.

La chaîne logicielle

J'utilise les outils suivants :

- création / modification des profils d'ailes (au format .dat, universel) : PredimRC

- rotation des profils dans le cas d'ailes delta : Découpe d'ailes à fort effilement

- modeleur 3D, pour les fuselages par ex. : FreeCAD

- génération des parcours d'outils au format GCode : FilChaudNX

- pilotage de la machine : Grbl HotWire Mega 5XLa page d'hébergement de Grbl HotWire fournit :

- le logiciel de pilotage de la machine sur PC : il va lire le fichier GCode généré par FilChaudNX

- le firmware pour la carte M2560 : il va interprétrer les commandes envoyées par le logiciel de pilotage via le port USB et ajuster en conséquence le déplacement des moteurs et la chauffe du fil

- toutes les indications nécessaires pour flasher le firmware et puis paramétrer la machine (en particulier la résolution, vitesse et accélération de chaque axe), suivant ce fichier pour la pocket CNC.Au passage, pourquoi le GCode ? C'est vrai que ce langage machine est nouveau dans le monde du fil chaud, mais il est en réalité un standard universel, utilisé depuis longtemps dans le monde CNC, d'abord industriel puis en amateur pour le fraisage, la découpe laser et l'impression 3D. Il offre l'avantage d'avoir des fichiers de découpe autosuffisants, indépendants du projet qui les a généré, quelle que soit la source (3D STL, 2D DXF, etc.), et dans un format texte, facile à lire et modifier sans outil spécifique. Grâce à ce langage, le pilotage d'une machine ne dépend plus d'un format de fichier et d'un logiciel propriétaires, dont l'avenir n'est pas toujours garanti, soit par l'arrêt de l'éditeur soit par l'évolution du matériel, comme cela a été avec le cas avec décès de Gilles Müller (GMFC) ou la disparition du port parallèle.

FilChaudNX (dont la fonction de pilotage de la machine n'est donc pas utilisée) est le seul logiciel payant de cette sélection, mais son tarif (modique dans l'absolu, il est cinq fois moins cher que son concurrent direct, la suite devWing + devFuse + devCNC Foam) est amplement justifié car il est particulièrement complet, puissant et capable de gérer tout type de découpe. C'est aussi le seul logiciel du marché qui gère parfaitement (et automatiquement) le rayonnement du fil. On peut aussi, entre autres possibilités, importer un plan en dxf ou le numériser à partir d'une image, comme ce Viggen par ex., pour directement le découper : imaginez le gain de temps sur la réalisation des gabarits, 26 sur ce modèle rien que pour le fuselage (l'article élude au passage le fait qu'ils sont découpés au laser...), sans parler de la qualité du résultat et du temps de finition (ponçage - mastiquage - reponçage - etc.). Mieux encore, il est en français et est fourni avec une documentation et des tutos vidéos aussi riches que didactiques, qui accompagnent pas à pas la prise en main et délivrent énormément d'astuces à chaque étape clé d'une découpe. Le travail de pédagogie est tel qu'il rend accessible l'utilisation de ce logiciel aux parfaits débutants.

Pour des besoins basiques, il est possible de recourir à des alternatives gratuites pour la génération du parcours d'outil, comme Wing Designer, avec quelques limitations non négligeables. En premier lieu, le rayonnement de découpe n'est pas géré et il faut le calculer au préalable puis l'appliquer aux profils. Il ne permet pas non plus de synchroniser les points de passage, ce qui le limite à des découpes simples de noyaux d'ailes et exclut la découpe de formes complexes comme des fuselages ou des ailes avec saignée de longerons, etc.. Dernier point, c'est une application en ligne, qui peut disparaître ou devenir payante du jour au lendemain.

Autre atout de FilChaudNX, c'est son G-code généré en G93 : avec cette option, il n'y a pas de plan maître (typiquement celui du profil d'emplanture, à la corde la plus grande) et esclave (profil du saumon), mais une gestion des temps de transit entre chaque point le long des profils (sous-entendu : les deux profils composant la découpe ont été synchronisés point à point, ce que fait aussi très bien FilChaudNX). De cette manière, le segment en cours le plus long est toujours à la vitesse nominale de découpe tandis que le segment du côté opposé (plus court donc) est découpé à une vitesse proportionnellement moindre et un décalage supérieur pour tenir compte du rayonnement. Cette fonction permet par exemple de découper des formes complexes comme des morceaux de fuselage, où le segment le plus long peut se trouver tantôt d'un côté de la découpe et tantôt de l'autre. Par exemple : si la pièce est formée d'un côté par un rectangle et de l'autre par un autre rectangle pivoté de 90°, la découpe alterne entre petit segment d'un côté et long segment de l'autre et l'inverse.

Quelques réalisations

Voici les résultats des premières découpes (parfaites, il va sans dire !) sur cette pocket CNC, qui seront présentés dans des dossiers à venir, avec l'utilisation de toute la chaîne logicielle :

MicroJet, croisement entre une PicoJet de Multiplex et un X1200 de Graupner

Noyau de pale d'hélicoptère pour un Concept30 en cours de restauration

A suivre... :-)

Copyright Franck Aguerre / RC Aero Lab